Liberando precisión y rendimiento: el poder de la fundición a presión y los moldes de aleación de aluminio

2025-06-20 15:00

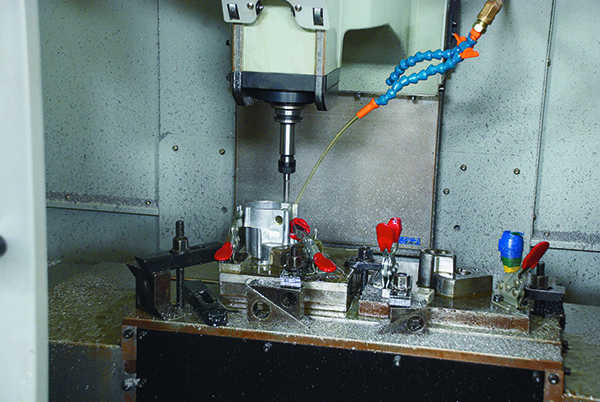

desarrollo de moldes de fundición a presión

Industria de fundición a presión de aleaciones de aluminioLa impresión 3D permite la creación rápida de prototipos de moldes, lo que reduce el tiempo y el coste asociados con los procesos tradicionales.procesos de fabricación de moldesEsta tecnología permite a los diseñadores probar y perfeccionar rápidamente sus diseños, acelerando el ciclo de desarrollo del producto y llevando nuevos productos al mercado más rápidamente.Fabricación inteligente y automatizaciónModernas instalaciones de fundición a presión de aleación de aluminio están adoptando cada vez más tecnologías de fabricación inteligente, como la robótica y la inteligencia artificial (IA), para mejorar la eficiencia, la calidad y la productividad.Máquinas de fundición a presión automatizadas Equipados con sensores y algoritmos de IA, los equipos pueden supervisar y optimizar el proceso de producción en tiempo real, garantizando una calidad constante y minimizando el tiempo de inactividad. Además, el uso de robótica para tareas como la manipulación de moldes, la extracción de piezas y el posprocesamiento reduce los costes laborales y mejora la seguridad en el lugar de trabajo.Materiales y recubrimientos avanzados para moldesEl desarrollo de materiales de moldeo y recubrimientos avanzados ha mejorado significativamente el rendimiento y la vida útil demoldes de fundición a presión.

Materiales de molde más nuevos

Los aceros rápidos y los compuestos de carburo ofrecen mayor resistencia al desgaste, tenacidad y estabilidad térmica, lo que prolonga la vida útil del molde y reduce los costos de mantenimiento. Además, se pueden aplicar recubrimientos avanzados, como nitruro de titanio (TiN) y carbono tipo diamante (DLC), a la superficie del molde para reducir la fricción, mejorar las propiedades de desmoldeo y prevenir la corrosión, mejorando así el rendimiento y la durabilidad del molde.Cómo elegir el socio adecuado para la fundición a presión y los moldes de aleación de aluminioSeleccionar el socio adecuado parafundición a presión de aleación de aluminioy producción de moldes es crucial para asegurar el éxito de su proyecto. Aquí hay algunos factores clave a considerar al elegir unfabricante de fundición a presión :

Experiencia y conocimientos

Busque un fabricante con un historial comprobado enfundición a presión de aleación de aluminio ydiseño de moldes de fundición a presión y producción. Un fabricante experimentado tendrá los conocimientos técnicos y la experiencia para gestionar proyectos complejos y producir productos de alta calidad.

piezas fundidas de aleación de aluminio

y moldes que satisfacen sus necesidades específicas.Seguro de calidadAsegúrese de que el fabricante cuente con un sistema integral de control de calidad, que incluya inspecciones durante el proceso y pruebas del producto final. La certificación según normas internacionales, como la ISO 9001, es un claro indicador del compromiso del fabricante con la calidad.Soporte de diseñoElija un fabricante que ofrezca servicios de soporte de diseño, incluyendo diseño CAD/CAM y análisis de flujo de moldes. Esto le ayudará a optimizar su diseño para la fabricación, garantizando así... piezas fundidas a presión de aleación de aluminioSe puede producir de forma eficiente y rentable.Capacidad de producciónConsidere la capacidad de producción del fabricante, incluyendo su capacidad para gestionar grandes producciones y cumplir con sus plazos de entrega. Un fabricante con un programa de producción flexible y la capacidad de aumentar o reducir la producción según sea necesario estará mejor preparado para satisfacer sus necesidades cambiantes.Servicio al cliente

Finalmente, busque un fabricante que ofrezca un excelente servicio al cliente y soporte. Un fabricante receptivo y confiable podrá resolver cualquier problema o inquietud que surja durante el proceso de producción, garantizando un proyecto exitoso y sin contratiempos.

Conclusión

Fundición a presión de aleación de aluminio ymoldes de fundición a presiónHan revolucionado la industria manufacturera moderna, permitiendo la producción de piezas complejas de alto rendimiento con precisión, durabilidad y eficiencia excepcionales. Desde componentes automotrices hasta estructuras aeroespaciales,piezas fundidas de aleación de aluminioypiezas fundidas a presión de aleación de aluminio Se han convertido en el material predilecto para innumerables aplicaciones, ofreciendo una combinación única de diseño ligero, alta resistencia y resistencia a la corrosión. Con los continuos avances tecnológicos, como la impresión 3D, la fabricación inteligente y los materiales de moldeo avanzados, el futuro de...fundición a presión de aleación de aluminio

Se ve brillante y promete niveles aún mayores de precisión, rendimiento e innovación. Al elegir el socio adecuado para su

fundición a presión de aleación de aluminio yproducción de moldesnecesidades, puede garantizar el éxito de su proyecto y mantenerse por delante de la competencia en el panorama de fabricación actual en rápida evolución... This design flexibility makes aluminum alloy die-castings ideal for applications where aesthetics, functionality, and performance are all critical factors.

Cost-Effectiveness

Despite its high level of precision and quality, aluminum alloy die-casting is a cost-effective manufacturing process. The ability to produce parts with minimal post-machining reduces labor costs and production time, while the use of recyclable aluminum alloys helps to minimize material waste. Additionally, the high-volume production capabilities of die-casting make it an ideal choice for applications where large quantities of parts are required, further reducing the per-unit cost of production.

Durability and Performance

Aluminum alloy castings and aluminum alloy die-castings are known for their exceptional durability and performance. The high-strength properties of aluminum alloys, combined with the precise control of the die-casting process, result in parts that can withstand high mechanical stresses, thermal cycling, and corrosion. This makes them suitable for a wide range of applications, from automotive engines and transmissions to aerospace structures and consumer electronics.

Applications of Aluminum Alloy Die-Casting and Molds

Automotive Industry

The automotive industry is one of the largest consumers of aluminum alloy die-castings, with applications ranging from engine blocks and cylinder heads to transmission cases and suspension components. The lightweight properties of aluminum alloys help to improve fuel efficiency and reduce emissions, while their high strength and durability ensure reliable performance under demanding operating conditions. Additionally, the precision and design flexibility of aluminum alloy die-casting allow for the creation of complex engine components with optimized geometries, improving performance and reducing noise, vibration, and harshness (NVH).

Aerospace Industry

In the aerospace industry, aluminum alloy die-castings are used extensively for applications such as aircraft structures, engine components, and landing gear. The high strength-to-weight ratio of aluminum alloys makes them ideal for aerospace applications, where weight reduction is critical for improving fuel efficiency and performance. Additionally, the corrosion resistance and durability of aluminum alloy castings ensure long-term reliability in the harsh environments encountered during flight.

Consumer Electronics

The consumer electronics industry also benefits greatly from the use of aluminum alloy die-castings, with applications ranging from smartphone and tablet casings to laptop frames and computer components. The lightweight and durable properties of aluminum alloys make them ideal for portable devices, while their excellent thermal conductivity helps to dissipate heat generated by high-performance electronics. Additionally, the precision and design flexibility of aluminum alloy die-casting allow for the creation of sleek, stylish designs that meet the aesthetic demands of consumers.

Industrial Equipment

Aluminum alloy die-castings are widely used in the production of industrial equipment, such as pumps, valves, and hydraulic components. The high strength and corrosion resistance of aluminum alloys make them suitable for applications where reliability and durability are critical, while their lightweight properties help to reduce the overall weight of the equipment, improving efficiency and reducing energy consumption.

Technological Advancements in Aluminum Alloy Die-Casting and Molds

3D Printing and Rapid Prototyping

The integration of 3D printing technology in die-casting mold development has revolutionized the aluminum alloy die-casting industry. 3D printing allows for the rapid prototyping of molds, reducing the time and cost associated with traditional mold-making processes. This technology enables designers to quickly test and refine their designs, accelerating the product development cycle and bringing new products to market faster.

Smart Manufacturing and Automation

Modern aluminum alloy die-casting facilities are increasingly adopting smart manufacturing technologies, such as robotics and artificial intelligence (AI), to improve efficiency, quality, and productivity. Automated die-casting machines equipped with sensors and AI algorithms can monitor and optimize the production process in real-time, ensuring consistent quality and minimizing downtime. Additionally, the use of robotics for tasks such as mold handling, part removal, and post-processing reduces labor costs and improves safety in the workplace.

Advanced Mold Materials and Coatings

The development of advanced mold materials and coatings has significantly improved the performance and lifespan of die-casting molds. Newer mold materials, such as high-speed steels and carbide composites, offer improved wear resistance, toughness, and thermal stability, allowing for longer mold life and reduced maintenance costs. Additionally, advanced coatings, such as titanium nitride (TiN) and diamond-like carbon (DLC), can be applied to the mold surface to reduce friction, improve release properties, and prevent corrosion, further enhancing the performance and durability of the mold.

Choosing the Right Partner for Aluminum Alloy Die-Casting and Molds

Selecting the right partner for aluminum alloy die-casting and mold production is crucial for ensuring the success of your project. Here are some key factors to consider when choosing a die-casting manufacturer:

Experience and Expertise

Look for a manufacturer with a proven track record in aluminum alloy die-casting and die-casting mold design and production. An experienced manufacturer will have the technical know-how and expertise to handle complex projects and produce high-quality aluminum alloy castings and molds that meet your specific requirements.

Quality Assurance

Ensure that the manufacturer has a comprehensive quality control system in place, including in-process inspections and final product testing. Certification to international standards, such as ISO 9001, is a strong indicator of the manufacturer's commitment to quality.

Design Support

Choose a manufacturer that offers design support services, including CAD/CAM design and mold flow analysis. This will help you optimize your design for manufacturability, ensuring that your aluminum alloy die-castings can be produced efficiently and cost-effectively.

Production Capacity

Consider the manufacturer's production capacity and capabilities, including their ability to handle large-scale production runs and their capacity to meet your delivery deadlines. A manufacturer with a flexible production schedule and the ability to scale up or down production as needed will be better able to meet your changing requirements.

Customer Service

Finally, look for a manufacturer that offers excellent customer service and support. A responsive and reliable manufacturer will be able to address any issues or concerns that arise during the production process, ensuring a smooth and successful project.

Conclusion

Aluminum alloy die-casting and die-casting molds have revolutionized the modern manufacturing industry, enabling the production of complex, high-performance parts with exceptional precision, durability, and efficiency. From automotive components to aerospace structures, aluminum alloy castings and aluminum alloy die-castings have become the material of choice for countless applications, offering a unique combination of lightweight design, high strength, and corrosion resistance. With the continuous advancements in technology, such as 3D printing, smart manufacturing, and advanced mold materials, the future of aluminum alloy die-casting looks bright, promising even greater levels of precision, performance, and innovation. By choosing the right partner for your aluminum alloy die-casting and mold production needs, you can ensure the success of your project and stay ahead of the competition in today's rapidly evolving manufacturing landscape.

Obtenga el último precio? Le responderemos lo antes posible (dentro de las 12 horas)