Mayor eficiencia y confiabilidad: las ventajas inigualables de las tapas de extremo de motor de aleación de aluminio fundido a presión

2025-06-10 15:43

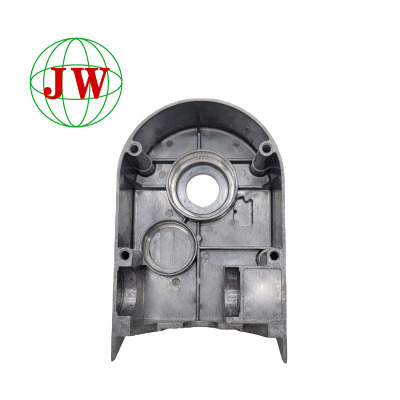

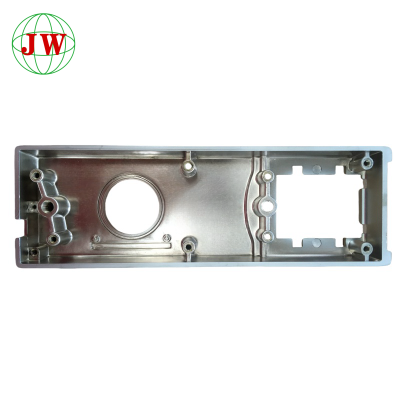

En el panorama en constante evolución de la fabricación de maquinaria eléctrica, la demanda de componentes que combinen un diseño liviano, una gestión térmica superior y una durabilidad robusta nunca ha sido mayor.Tapas de extremo de motor de aleación de aluminio, elaborado a través de la precisión de moldes de fundición a presión, han surgido como una solución revolucionaria para aplicaciones de motores eléctricos en diversas industrias. Estoscomponentes fundidos a presión de aleación de aluminioNo solo mejoran el rendimiento y la vida útil de los motores, sino que también optimizan los procesos de producción, lo que los convierte en una opción esencial para la fabricación moderna. Este artículo exhaustivo profundiza en sus características, beneficios y aplicaciones, destacando su papel fundamental en el impulso de la innovación en la industria eléctrica.

El proceso de fundición a presión: ingeniería de precisión para tapas de extremos de motor

En el núcleo de cada tapa de extremo de motor de aleación de aluminio de alta calidad se encuentra un diseño meticulosomolde de fundición a presión.Elproceso de fundición a presión Implica inyectar una aleación de aluminio fundido a alta presión en uncavidad del molde, que está diseñado según las especificaciones exactas de la tapa del extremo. Una vez que el metal se solidifica, se abre el molde y se obtiene el producto terminado. componente fundido a presión de aleación de aluminio se expulsa y queda listo para el montaje.

El papel deMoldes de fundición a presión

Moldes de fundición a presión Son la clave para lograr una calidad y precisión constantes en la producción de tapas de motor. Se utilizan tecnologías avanzadas de diseño asistido por computadora (CAD) y fabricación asistida por computadora (CAM) para crear...moldes con geometrías intrincadas y tolerancias estrictas. Estosmoldes Por lo general, están hechos de acero para herramientas de alta calidad, lo que garantiza que puedan soportar las presiones y temperaturas extremas delproceso de fundición a presiónUn diseño bien diseñadomoho no solo garantiza la precisión dimensional de la tapa del extremo, sino que también permite la integración de características complejas, como orificios de montaje, aletas de enfriamiento y nervaduras internas, sin mecanizado adicional.

Ventajas materiales de las aleaciones de aluminio

Las aleaciones de aluminio son la opción preferida para las tapas de los extremos del motor debido a su combinación única de propiedades:

Diseño ligero: Las aleaciones de aluminio ofrecen una excelente relación resistencia-peso, lo que reduce significativamente el peso total del motor. Esto resulta especialmente beneficioso para aplicaciones donde la reducción de peso es crucial, como en vehículos eléctricos, la industria aeroespacial y la maquinaria portátil.

Conductividad térmica superior: Gracias a su alta conductividad térmica, las tapas de extremo de aleación de aluminio disipan eficientemente el calor generado por el motor, evitando el sobrecalentamiento y prolongando su vida útil. Esta propiedad es esencial para mantener un rendimiento óptimo, especialmente en condiciones de alta carga o funcionamiento continuo.

Resistencia a la corrosión: Las aleaciones de aluminio forman naturalmente una fina capa de óxido en su superficie, lo que les proporciona una resistencia inherente a la corrosión. Esto hace que las tapas de motor de aleación de aluminio sean adecuadas para una amplia gama de entornos, desde entornos industriales húmedos hasta aplicaciones en exteriores.

Principales ventajas de las tapas de extremo de motor de fundición a presión de aleación de aluminio

Precisión y consistencia

Elproceso de fundición a presióngarantiza que cada unotapa del extremo del motor de aleación de aluminio Se produce con una precisión excepcional, cumpliendo estrictas tolerancias dimensionales. Esta consistencia reduce el tiempo de montaje y minimiza los errores, ya que las tapas de los extremos encajan perfectamente con otros componentes del motor. El uso demoldes de fundición a presiónPermite la producción repetible de tapas de extremo de alta calidad, incluso en grandes volúmenes, lo que garantiza un rendimiento uniforme en múltiples motores.

Flexibilidad de diseño

Componentes fundidos a presión de aleación de aluminio Ofrecen una flexibilidad de diseño inigualable, lo que permite a los fabricantes crear tapas de motor con formas y características complejas. Ya sea integrando canales de refrigeración, nervaduras de refuerzo o interfaces de montaje personalizadas,fundición a presiónPuede adaptarse a una amplia gama de requisitos de diseño. Esta flexibilidad no solo mejora la funcionalidad de la tapa, sino que también permite optimizar el rendimiento general del motor.

Costo-efectividad

A pesar de la inversión inicial enmoldes de fundición a presión, la producción de tapas de extremos de motor de aleación de aluminio a través defundición a presiónEs muy rentable, especialmente para la fabricación a gran escala. El proceso está altamente automatizado, lo que reduce los costos de mano de obra y aumenta la eficiencia de la producción. Además, la precisión defundición a presión minimiza la necesidad de operaciones de posprocesamiento, como mecanizado o acabado, reduciendo aún más los costos de producción.

Durabilidad y longevidad

Las tapas de extremo de aleación de aluminio son muy duraderas, capaces de soportar tensiones mecánicas, vibraciones y ciclos térmicos. Su resistencia a la corrosión garantiza su integridad a lo largo del tiempo, incluso en condiciones de funcionamiento adversas. Esta durabilidad se traduce en una mayor vida útil del motor, lo que reduce los costes de mantenimiento y el tiempo de inactividad para los usuarios finales.

Aplicaciones de las tapas de extremo de motor de aleación de aluminio

Vehículos eléctricos (VE)

En el mercado de vehículos eléctricos en rápido crecimiento, tapas de extremo de motor de aleación de aluminio Desempeñan un papel crucial en la reducción del peso del vehículo y la mejora de la eficiencia energética. Su diseño ligero contribuye a ampliar la autonomía del vehículo, mientras que sus excelentes propiedades de gestión térmica garantizan el rendimiento óptimo del motor eléctrico. Estas tapas también son resistentes a las vibraciones y los impactos que se producen durante el funcionamiento del vehículo, lo que contribuye a la fiabilidad general del sistema de propulsión del vehículo eléctrico.

Maquinaria industrial

En entornos industriales, los motores suelen estar sometidos a cargas pesadas y a un funcionamiento continuo.Tapas de extremo de motor de aleación de aluminio Proporcionan la resistencia y la disipación de calor necesarias para soportar estas exigentes condiciones. Su resistencia a la corrosión los hace adecuados para su uso en fábricas, plantas y otros entornos industriales con exposición frecuente a la humedad, productos químicos o polvo.

Electrodomésticos

Para electrodomésticos como lavadoras, aires acondicionados y ventiladores, las tapas de motor de aleación de aluminio combinan ligereza y durabilidad. Su fabricación de precisión garantiza un funcionamiento silencioso, mientras que su resistencia a la corrosión protege contra la humedad y el calor generados durante el uso del electrodoméstico.

Aeroespacial y Defensa

En los sectores aeroespacial y de defensa, donde la fiabilidad y la reducción de peso son fundamentales,tapas de extremo de aleación de aluminio Son la opción preferida para motores eléctricos. Su alta relación resistencia-peso ayuda a minimizar el peso de aeronaves y equipos militares, mientras que su capacidad para soportar temperaturas extremas y entornos hostiles garantiza un rendimiento constante en aplicaciones de misión crítica.

Avances tecnológicos en la fundición a presión de aleaciones de aluminio

Impresión 3D y prototipado rápido

La integración de la tecnología de impresión 3D en molde de fundición a presión El desarrollo ha reducido significativamente el tiempo y el coste asociados con la producción de prototipos.moldes impresos en 3D permitir a los fabricantes probar y refinar rápidamente el diseño detapas de extremo de motor de aleación de aluminioAcelerando el ciclo de desarrollo del producto. Esta tecnología permite iteraciones rápidas, garantizando que el producto final cumpla con los más altos estándares de rendimiento y calidad.

Fabricación inteligente y automatización

Fundición a presión modernaLas instalaciones están adoptando cada vez más tecnologías de fabricación inteligente, incluida la robótica y la inteligencia artificial (IA). Máquinas de fundición a presión automatizadasEquipados con sensores y algoritmos de IA, pueden supervisar y optimizar el proceso de producción en tiempo real. Esto no solo mejora la eficiencia y la consistencia de la producción de tapas, sino que también reduce el riesgo de errores humanos, lo que se traduce en una mayor calidad.componentes fundidos a presión de aleación de aluminio.

Formulaciones de aleaciones avanzadas

La investigación continua en ciencia de materiales ha llevado al desarrollo de nuevas aleaciones de aluminio con propiedades mejoradas. Estas aleaciones avanzadas ofrecen mayor resistencia, conductividad térmica y resistencia a la corrosión, lo que optimiza aún más el rendimiento de... tapas de extremo de motor de aleación de aluminioPor ejemplo, las nuevas aleaciones con contenido añadido de silicio o magnesio pueden proporcionar una mejor disipación del calor y resistencia mecánica, lo que las hace ideales para aplicaciones de motores de alto rendimiento.

Cómo elegir el proveedor adecuado para tapas de extremo de motor de aleación de aluminio

Seleccionar un proveedor confiable es crucial para garantizar la calidad y el rendimiento de las tapas de los extremos del motor de aleación de aluminio:

Experiencia y conocimientos: Busque un proveedor con un historial comprobado en la produccióncomponentes fundidos a presión de aleación de aluminio, especialmente tapas de motor. Un proveedor con amplia experiencia tendrá los conocimientos técnicos necesarios para gestionar diseños complejos y requisitos de material.

Garantía de calidad: Asegúrese de que el proveedor cuente con un sistema integral de control de calidad, que incluya inspecciones durante el proceso y pruebas del producto final. La certificación según normas internacionales, como la ISO 9001, es un claro indicador de su compromiso con la calidad.

Soporte de diseño: Un buen proveedor debe ofrecer asistencia de diseño, ayudando a optimizar el diseño de la tapa final para lograr una fabricación y un rendimiento óptimos. Su experiencia en diseño CAD/CAM ytecnología de fundición a presión Puede mejorar significativamente la eficiencia del proceso de producción.

Prácticas de sostenibilidad: En el mercado actual con conciencia ambiental, elija un proveedor que priorice las prácticas de fabricación sostenibles, como el reciclaje de chatarra de aluminio y la reducción del consumo de energía durante la producción.

Conclusión

Tapas de extremo de motor de aleación de aluminio, producido a través de la precisión de moldes de fundición a presión, son componentes esenciales paramotores eléctricos modernosSu combinación única de diseño ligero, gestión térmica superior y robusta durabilidad los hace indispensables en una amplia gama de industrias. A medida que la tecnología avanza, las capacidades de las aleaciones de aluminio...componentes fundidos a presión La mejora continua impulsará la innovación en el sector de la maquinaria eléctrica. Al asociarse con un proveedor de confianza, los fabricantes pueden aprovechar al máximo el potencial de estas tapas, garantizando la fiabilidad, la eficiencia y la longevidad de sus motores eléctricos. Ya sea en vehículos eléctricos, maquinaria industrial o electrodomésticos, las tapas de motor de aleación de aluminio impulsan el futuro de la ingeniería eléctrica.

Obtenga el último precio? Le responderemos lo antes posible (dentro de las 12 horas)